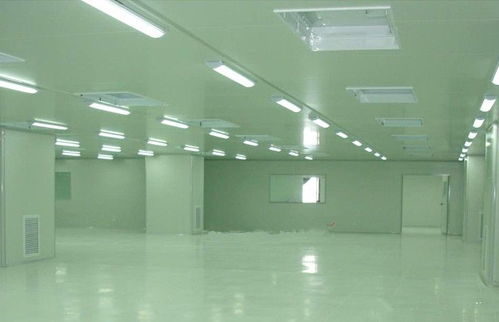

車間空氣凈化工程 構筑高品質生產環境的基石

在現代制造業、生物醫藥、精密電子及食品加工等諸多領域,生產環境的空氣質量直接決定了產品的質量、工藝的穩定性乃至從業人員的健康。車間空氣凈化工程,正是針對這一核心需求,通過系統性的設計、施工與運維,對特定空間內的空氣微粒、有害氣體、溫度、濕度、壓差等參數進行嚴格控制的一項綜合性技術工程。它不僅是實現潔凈生產的必要條件,更是企業提升核心競爭力、保障產品安全與可靠性的關鍵基礎設施。

一、 凈化工程的核心目標與等級標準

車間凈化工程的首要目標是有效控制空氣中懸浮微粒(灰塵、微生物等)的濃度,將其限制在工藝要求的規定范圍內。國際通行的潔凈室標準(如ISO 14644-1)和中國國家標準(GB 50073)根據單位體積空氣中特定粒徑粒子的允許數量,將潔凈度劃分為多個等級。例如,常見的百級、千級、萬級、十萬級等,數字越小,代表潔凈度要求越高。工程的設計與實施必須嚴格對標所需的潔凈等級。

二、 系統工程的關鍵組成部分

一個完整的車間空氣凈化工程是一個復雜的系統工程,主要包含以下核心部分:

- 圍護結構系統:即潔凈室的建筑本體,包括墻體、吊頂、地板、門窗等。要求采用氣密性好、不產塵、不積塵、耐腐蝕且易于清潔的材料(如彩鋼板、電解鋼板等)構建,形成密閉的潔凈空間。

- 空氣循環過濾系統:這是凈化工程的心臟。通常采用“初效→中效→高效”(HEPA/ULPA)三級過濾模式。新風與回風經過組合式空氣處理機組(AHU)進行溫濕度調節和過濾后,通過精心設計布置的送風口(如FFU風機過濾單元、高效送風口)以特定的氣流組織形式(如單向流、非單向流)送入室內,帶走污染物后經由回風或排風口排出,形成持續、穩定的凈化氣流。

- 氣壓控制系統:為防止外部污染空氣侵入,潔凈室需維持相對于相鄰區域的正壓(如無菌車間)或負壓(如產生有害物的車間)。通過精確控制送風量、回風量和排風量的平衡來實現。

- 溫濕度控制系統:根據工藝要求,通過空調系統精確控制室內的溫度和相對濕度,為生產提供穩定的環境條件。

- 輔助系統:包括滿足潔凈室特殊要求的照明系統(防塵、防爆)、電氣系統、消防系統、工藝管道系統(超純水、特氣)以及人員與物料的凈化通道(風淋室、傳遞窗)等。

三、 設計與實施流程

成功的凈化工程始于詳盡的需求分析與嚴謹的設計:

- 需求確認:明確生產工藝對潔凈度、溫濕度、壓差、防靜電、防微振等的具體要求。

- 方案設計:進行平面布局、氣流組織設計、空調系統選型計算、壓差規劃等。

- 詳細設計:完成各專業的施工圖紙(建筑、結構、暖通、電氣、自控等)。

- 施工與安裝:由專業隊伍進行現場施工,確保圍護結構密封、管道焊接無泄漏、設備安裝精準。

- 測試與認證:工程竣工后,必須進行嚴格的綜合性能測試,包括塵埃粒子計數、浮游菌沉降菌測試、風量與風速測定、壓差檢測、氣流流型可視化等,以驗證其是否達到設計標準,并取得認證報告。

- 運行與維護:建立完善的日常監控、定期檢測、設備維護保養及清潔消毒管理制度,確保凈化系統持續穩定運行。

四、 應用領域與價值體現

空氣凈化工程廣泛應用于:

- 半導體與集成電路:防止微小塵埃導致電路短路或缺陷。

- 生物制藥與醫療器械:確保無菌環境,防止微生物污染。

- 醫院手術室與ICU:降低手術感染風險。

- 食品與化妝品:防止微生物滋生,保障產品安全與延長保質期。

- 精密儀器與航天:保證高精度產品的可靠性與穩定性。

其價值遠不止于初始投資,更體現在通過提升產品良率、降低返工與報廢成本、縮短研發周期、滿足法規強制要求以及塑造企業高端技術形象等方面帶來的長期回報。

車間空氣凈化工程是科學與工程的結合體,是“細節決定成敗”的典型體現。它并非簡單的設備堆砌,而是需要基于深刻理解工藝需求,進行系統性規劃、精細化施工和智能化管理的全過程。隨著產業升級和產品質量要求的不斷提高,專業化、高可靠、節能型的凈化工程解決方案,將持續為高端制造和研發領域提供至關重要的環境保障。

如若轉載,請注明出處:http://www.ostz.org.cn/product/935.html

更新時間:2026-01-06 11:27:47